Notre collègue, le robot – La technologie des robots de soudage

Technologie des robots de soudage : State of the Art

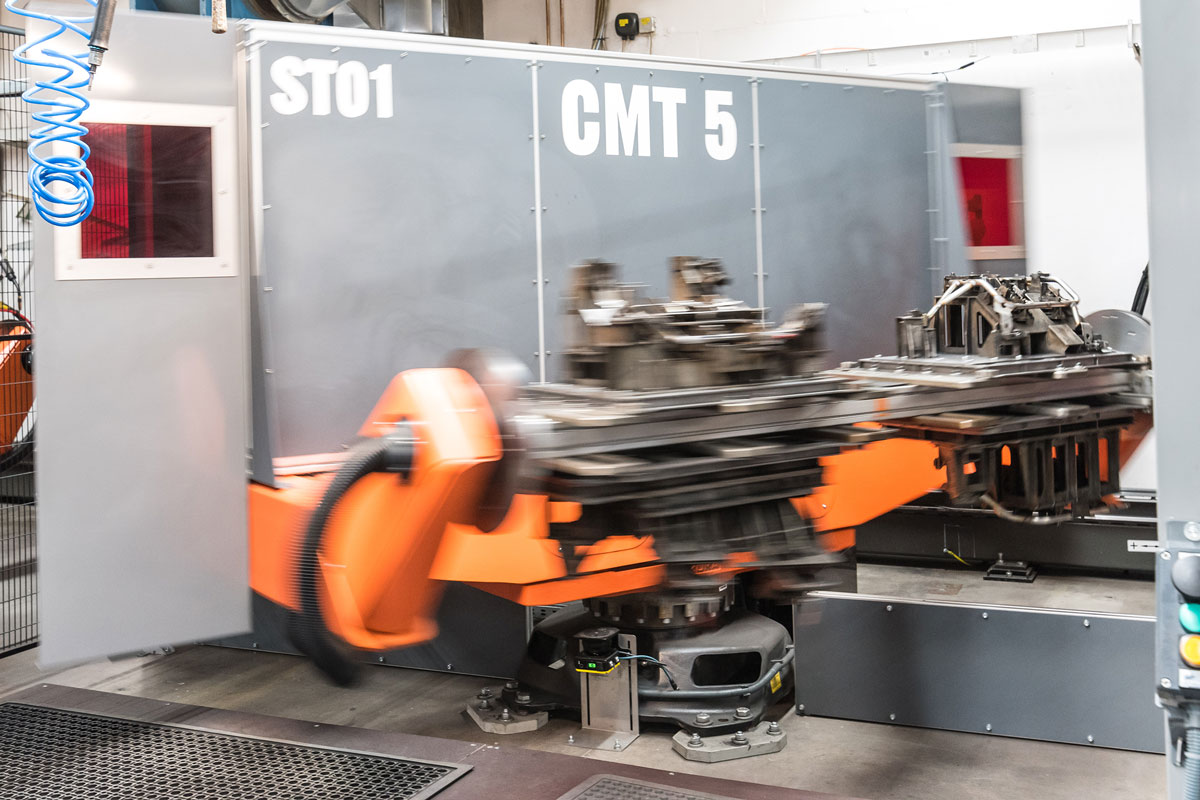

Des robots à la pointe de la technique de KUKA sont utilisés dans les cellules de soudage développées par Moldes Epila Industrial Machinery (MEI) et Touratech. Connues pour leur extrême précision, ces machines sont des robots de manutention, c’est-à-dire des équipements capables d’exécuter les tâches les plus variées – du garnissage au soudage en passant par des travaux de perçage et de fraisage, de peinture ou de collage. Aussi polyvalents que soient les robots, les spécialistes de MEI ont dû d’abord leur » enseigner « comment mettre leurs capacités en œuvre de manière optimale pour exécuter leur tâche spécifique, le soudage. Dans ce but, des programmations complexes ont été nécessaires.

Les servomoteurs ultraprécis des robots permettent d’atteindre une excellente précision de répétition de la position de seulement quatre centièmes de millimètres si bien que, grâce à ces équipements, Touratech peut réaliser des tolérances très faibles sur des nombres élevés de pièces.

Les postes de soudage installés sur les robots de soudage de Touratech fonctionnent selon le procédé CMT. Cela implique un faible apport de chaleur dans la pièce à usiner, et, de plus, le nombre d’éclaboussures de soudure est très faible – ce sont-là deux facteurs qui réduisent fortement le travail de retouche. En outre, la déformation de la soudure est nettement plus faible qu’avec d’autres procédés. Et la qualité de la soudure est aussi particulièrement élevée ; elle est contrôlée et confirmée régulièrement par des macropolissages.

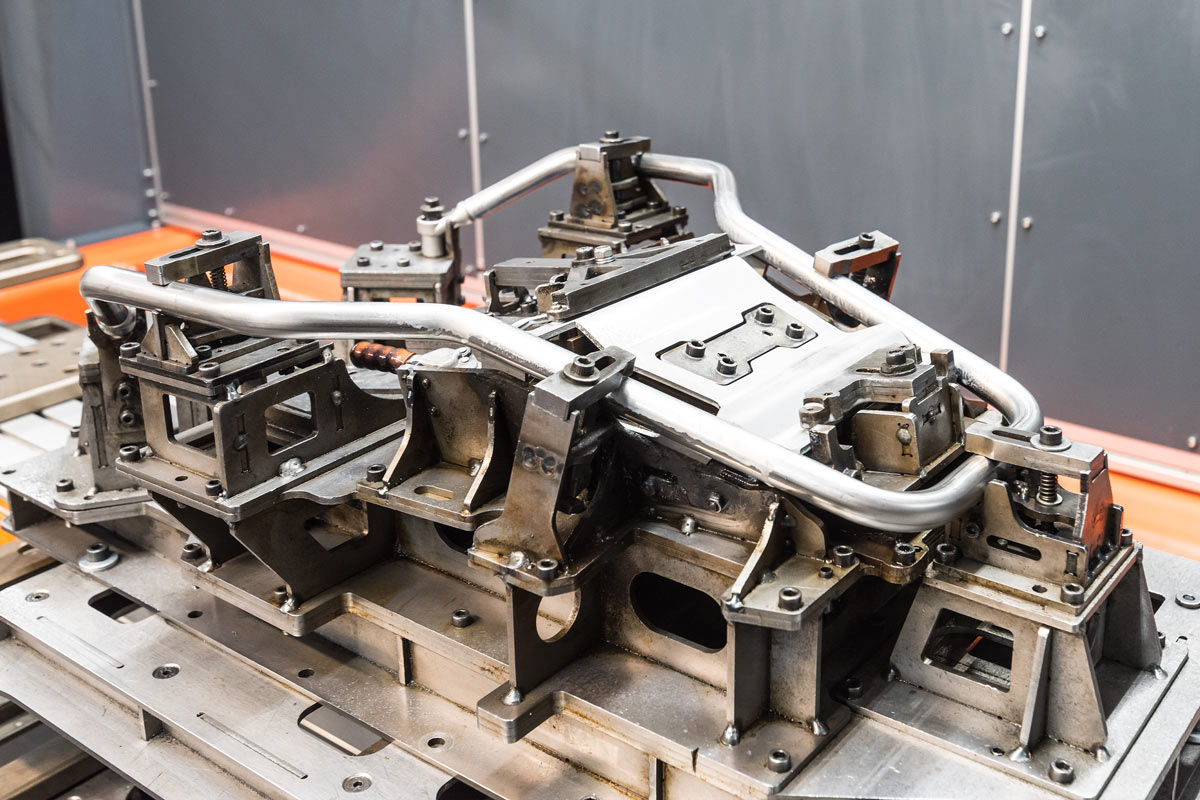

Un développement interne complexe : le dispositif de serrage permettant de fixer les composants à souder

Visite sur place dans les ateliers de production de Touratech. Les bras de quatre robots flambant neufs se dressent, facilement reconnaissables à leur couleur orange vif. Touratech a fait livrer un nouvel équipement moderne et puissant à son siège de Niedereschach et renouvelé quatre cellules de soudage de son vaste parc de machines.

En effet, ce qui rend les produits de Touratech uniques, ce n’est pas seulement l’inventivité légendaire des développeurs. La qualité exceptionnelle fait également partie de l’ADN de la marque. Et, avec les nouveaux robots, la précision atteint un niveau encore plus élevé. Ce que l’on appelle la » sécurité des processus «, c’est-à-dire la qualité constante des résultats, joue aussi un rôle important. Non seulement, elle réduit le travail de retouche et permet d’économiser des ressources, mais encore, la sécurité des processus joue un rôle clé surtout dans le domaine de la production OEM. » Bien entendu, tous les clients de Touratech reçoivent des produits de la meilleure qualité «, explique Thomas Besch, Head of Production chez Touratech. » Mais nos clients OEM – ce sont des fabricants de motos pour lesquels nous fabriquons des accessoires d’origine – exigent des processus documentés et traçables sans lacune «.

L’acquisition des nouvelles cellules de soudage a été décidée dans le cadre d’un projet commun de Touratech et de l’entreprise partenaire Moldes Epila Industrial Machinery (MEI) qui, comme Touratech, fait partie du groupe Happich. Après une étude de projet et un développement des exigences communs, MEI a réalisé la robotique, tandis que les plateaux des tables de soudage avec les systèmes de serrage qui ont encore été améliorés sont des développements propres de Touratech.

En tout, ce sont 11 robots de soudage qui sont désormais utilisés dans les ateliers de production de Touratech. Au moins trois équipements sont en permanence affectés au domaine du soudage d’aluminium, les autres servent à souder des constructions en acier inoxydable. Dans l’idéal, les équipements fonctionnent sans interruption sur deux équipes.

En particulier pour les articles dont les nombres de pièces à produire sont moyens à élevés, les robots contribuent ainsi à une production rentable sur le site de Niedereschach. » Certes, la durée de soudage nette n’est pas forcément plus courte avec le robot «, explique Thomas Besch. » L’avantage principal réside plutôt dans le fait que l’ouvrier prélève la pièce qui vient d’être produite, la contrôle et, dans l’idéal, met déjà la prochaine pièce à usiner en place – tandis que le robot soude. «

» Afin de rendre le processus de production aussi efficient que possible, chaque cellule de soudage est équipée d’une table tournante «, ajoute le gestionnaire de processus Jochen Laufer. Monsieur Laufer explique l’opération : » D’un côté de la table tournante, le dispositif de serrage est garni, tandis que les pièces sont soudées de l’autre côté de la table. Une fois que la pièce est terminée, la table tourne, la pièce est prélevée et le dispositif est de nouveau garni «.

La rotation nettement plus rapide de la table par rapport aux équipements plus anciens réduit les temps de processus.

Dans les nouvelles cellules de soudage de Moldes Epila, la rotation de la table ne prend plus que 2,9 secondes au lieu de 12 secondes sur les équipements plus anciens. Le gestionnaire de processus met les chiffres dans leur contexte : » Pour des quantités de pièces atteignant plusieurs centaines de milliers d’unités, cette valeur qui semble être petite s’additionne pour atteindre une augmentation sensible de la productivité «.

Pour garantir une utilisation aussi efficiente que possible des robots, Touratech utilise un système informatique spécial qui coordonne exactement les capacités des machines, les ressources en personnel et l’ordonnancement de la production.

En parlant de personnel : actuellement, 24 employés travaillent dans le département de soudage robotisé de Touratech. Ici, personne ne craint que le collègue Robot ne lui fasse perdre son emploi. Ce serait d’ailleurs infondé. En raison de la constante croissance de Touratech et du développement permanent de nouveaux produits, l’entreprise a toujours besoin de bons employés dans la production.

Une partie des formations des opérateurs a eu lieu chez Moldes Epila à Saragosse, la capitale de la région d’Aragon située dans le nord-est de l’Espagne. Mais les collègues ont aussi été formés de manière intensive par des spécialistes de MEI pendant l’installation des équipements dans les ateliers de production de Touratech.

Pendant que le robot exécute des travaux de soudage de l’autre côté de la table pivotante, un employé prélève un produit déjà soudé et met de nouveaux composants en place dans le dispositif de serrage.

Thomas Besch décrit comme suit les exigences envers les employés qui utilisent les cellules de soudage : » En principe, il est bien sûr souhaitable qu’ils possèdent des connaissances dans le domaine de l’usinage des métaux, et, dans l’idéal, des connaissances dans celui du soudage. Toutefois, dans la pratique quotidienne, c’est la précision qui est décisive lors du garnissage des dispositifs de soudage et du contrôle optique des pièces «.

Les exigences envers les programmeurs des équipements sont nettement plus élevées. En plus de l’expérience de base de la programmation, des connaissances approfondies en technique de soudage sont indispensables ici. » En effet, le programmeur doit définir les mouvements du robot de manière à ce qu’il produise la soudure attendue «, précise Monsieur Besch. » Cela signifie qu’en plus de la direction et de la vitesse, il faut également tenir compte précisément de la position du pistolet à souder. «

Ainsi, les quatre nouvelles cellules de soudage s’intègrent à la perfection dans la philosophie de Touratech prévoyant de fabriquer des produits de qualité de manière rentable au siège de Niedereschach grâce à l’interaction d’une technique à la pointe de la modernité et d’employés parfaitement formés.

Programmation des robots de soudage : on ne peut être qu’admiratif quand on voit ce qu’ils ont appris

Nous disposons de deux méthodes pour » apprendre « aux robots leurs tâches spécifiques en fonction de chaque pièce à usiner.

Dans le cadre de la méthode intuitive » ready2_pilot «, le technicien déplace le robot à la main. Des points de trajectoire et de processus sont alors définis à l’aide d’une souris 6D. Cela veut dire que le robot apprend pendant cette opération quelle trajectoire il doit suivre. Par la suite, les activités qu’il doit exécuter doivent être enregistrées pour les points de processus.

Lors de l’apprentissage avec le » smartPAD « – un panneau de commande avec interface de programmation –, le technicien déplace la souris vers les différents points du processus de travail et programme pour chaque position les commandes nécessaires telles que Soudage MARCHE / ARRÊT, Vitesse ou le remplacement d’un outil.

Cette méthode est non seulement plus précise, mais la souris ne doit établir qu’un seul contact avec chaque point pour enregistrer la position et les actions. C’est pourquoi, chez Touratech, l’apprentissage des robots de soudage est effectué via » smartPAD «.

Moldes Epila Industrial Machinery (MEI) : un partenaire performant

Tout comme Touratech, l’entreprise Moldes Epila Industrial Machinery (MEI) basée à Saragosse, en Espagne, fait partie du groupe Happich. MEI est spécialisé dans la fabrication de machines et dans le développement de solutions destinées à la production automatisée et aux processus industriels.

En tant que partenaire technologique, MEI conjugue le savoir-faire dans le domaine des processus clés avec une ingénierie innovante et fournit des solutions complètes spécialisées et intégrées.