La troisième dimension

La tête d'usinage tourne autour de la pièce avec des mouvements aussi saccadés que précis. Un large pivotement ici, un minuscule mouvement circulaire là. Accompagné d'un sifflement, un faisceau lumineux bleuâtre et vaporeux pénètre dans la tôle d'aluminium, apparemment sans effort. Nous nous trouvons devant un centre d'usinage équipé de lasers 3D dans le centre de production de Touratech.

Lorsque la tête d'usinage, qui n'est pas beaucoup plus grande qu'une boîte de conserve, a retrouvé sa position initiale, Marc Holder ouvre les portes du centre d'usinage. En tant qu'ingénieur de processus, M. Holder est chargé de l'optimisation continue de tous les processus de fabrication chez Touratech. La pièce en aluminium s'avère être le couvercle d'un boîtier ZEGA. En moins d'une minute et demie, le laser 3D a découpé l'excédent de matière laissé par l'emboutissage et percé un grand nombre de trous.

Les lasers ressemblent un peu à de la science-fiction. Pourtant, le faisceau de lumière est un compagnon de notre quotidien. Pointeurs laser, lecteurs de DVD, imprimantes laser ou scanners à la caisse du supermarché - les applications des lasers touchent pratiquement tous les domaines de la vie.

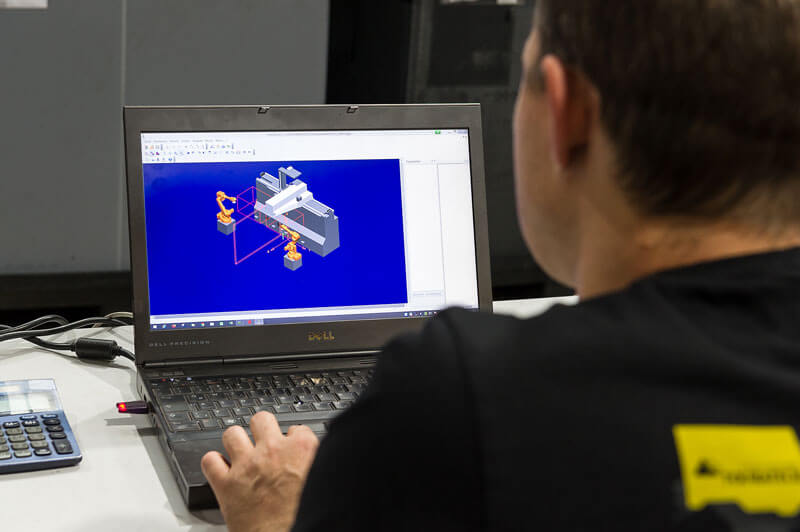

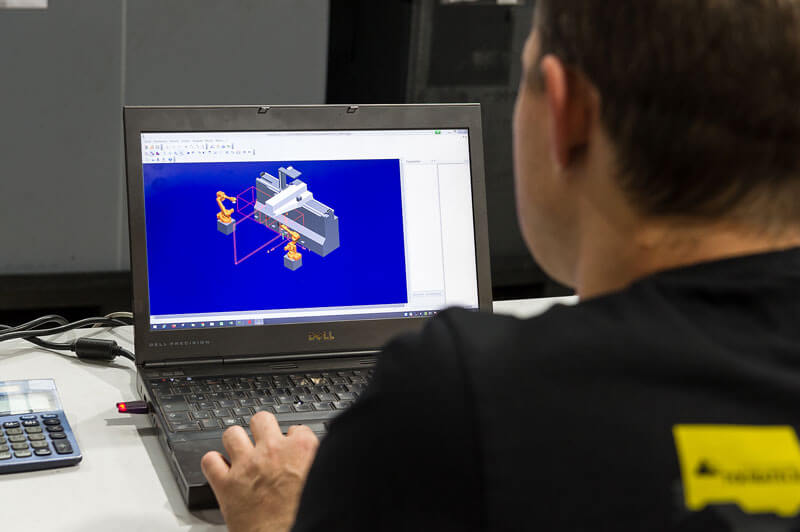

Le programme de CAO fournit les données tridimensionnelles de la pièce.

Le laser - ce qu'il cache

Nous le rencontrons presque à chaque instant mais il existe pourtant un manque de clarté généralisé sur ce qu'est réellement un laser. "Quelque chose en rapport avec la lumière" est souvent la réponse à la question sur le fonctionnement du laser. Et ce n'est pas si faux, car l'acronyme laser signifie "Light Amplification by Stimulated Emission of Radiation". Cela couvre au moins les principes de base. Entrons donc dans le détail. La structure de chaque laser comprend un milieu actif, une pompe et un résonateur.

La pompe fournit de l'énergie au milieu, ce qui stimule les atomes du milieu pour qu'ils émettent de la lumière d'une longueur d'onde très spécifique. Dans le résonateur, qui dans le cas le plus simple est constitué de deux miroirs disposés en parallèle, la lumière qui se déplace perpendiculairement aux miroirs est réfléchie encore et encore ; la lumière qui a une direction différente quitte le résonateur. On obtient ainsi une lumière dont la direction de déplacement est uniforme, ce qui est la condition préalable à la focalisation précise d'un faisceau. Une certaine quantité de lumière peut quitter le résonateur par une ouverture de sortie. Grâce à leur énorme regroupement, les faisceaux laser peuvent concentrer une grande quantité d'énergie sur un point minuscule.

Le premier laser fonctionnel a été mis au point en 1960 par le physicien américain Theodore Maiman. À l'époque, Maiman, qui s'intéressait principalement à la recherche fondamentale, décrivait son invention comme une "solution à la recherche d'un problème". Aujourd'hui, comme nous l'avons déjà mentionné au début, les domaines d'application des lasers sont extrêmement variés. Également dans l'industrie.

Même l'acier fond.

Avec une puissance appropriée du laser, le fin faisceau lumineux peut même faire fondre les métaux, raison pour laquelle les lasers sont utilisés aujourd'hui pour la découpe, le soudage, le brasage ou le marquage de haute précision, pour ne citer que quelques exemples. "Leur précision, leur flexibilité et leur efficacité rendent les technologies laser indispensables dans la fabrication moderne", explique Marc Holder. Touratech utilise les lasers dans le traitement des matériaux depuis plus de 20 ans. Par exemple, des formes exactes sont découpées dans des feuilles d'aluminium et d'acier inoxydable à l'aide de faisceaux lumineux, des tubes sont coupés à la longueur exacte et des trous de forage sont percés avec précision.

Une nouvelle dimension au sens propre du terme a été ajoutée par l'introduction de la technologie laser 3D en 2013. Jusqu'alors, il n'était possible que de réaliser des découpes en deux dimensions, il est désormais possible d'usiner des corps solides de presque toutes les formes. En particulier en combinaison avec l'hydroformage, qui complète les constructions soudées traditionnelles. Chez Touratech, l'incroyable flexibilité de la technologie laser 3D prend tout son sens.

L'hydroformage permet de produire des pièces à la géométrie tridimensionnelle complexe. Les protecteurs de moteur de la série "Rallye", qui s'adaptent précisément aux contours du véhicule, en sont de bons exemples. Ces constructions en tôle aux formes complexes possèdent des arrondis, des moulures et des cavités. Après le retrait de l'outil de formage, il faut non seulement couper le matériau excédentaire sur les bords, mais aussi découper des ouvertures et des trous pour la fixation.

La pièce est fixée sur un "support" robuste. Le laser peut alors se déplacer en tout point selon le programme de découpe.

Atteindre l'objectif avec précision

C'est là que le laser 3D prend tout son sens. La tête d'usinage peut atteindre n'importe quel point d'une pièce et effectuer des coupes précises. Mais comment la tête de coupe arrive-t-elle au bon endroit avec le laser pour commencer son travail ? Après tout, une fabrication efficace nécessite un processus largement automatisé qui garantit une précision et une répétabilité maximales.

Pour ce faire, vous devez savoir que le produit existe sous la forme d'un modèle numérique tridimensionnel dans un programme de CAO (conception assistée par ordinateur). Chaque point individuel est précisément défini dans l'espace par des coordonnées dans les directions X, Y et Z. Pour le traitement avec le laser 3D, il s'agit maintenant de définir une origine commune de la pièce et du laser.

Pour y parvenir, la pièce doit être placée avec précision dans le centre d'usinage et conserver sa position dans l'espace tout au long du processus de coupe. Cela nécessite un support robuste, comme on appelle le dispositif spécialement fabriqué pour maintenir la pièce. Le support comporte trois points, qui sont approchés par une pointe, afin que la machine "apprenne" où et dans quelle orientation se trouve la pièce dans l'espace.

Une fois cette détermination effectuée, chaque coupe à effectuer n'est rien d'autre qu'une suite de points dans le système de coordonnées tridimensionnel. Le déroulement des coupes est enregistré dans un programme de coupe qui est stocké dans la commande du centre d'usinage.

Une fois la pièce fixée avec précision sur le support, le collègue à la machine n'a plus qu'à sélectionner le programme de découpe approprié et à spécifier le nombre de pièces requis, explique Marc Holder. "Le laser effectue alors son travail de manière entièrement automatique".

Le programme de découpe fournit les coordonnées du laser.

Efficace et flexible

Touratech utilise actuellement le laser 3D dans un centre d'usinage doté de deux cabines de découpe. L'installation peut être utilisée de manière flexible pour l'usinage de produits très différents et peut en outre être rééquipée rapidement.

L'un des principaux avantages, est que, contrairement aux autres méthodes de traitement des matériaux, il n'est pas nécessaire de construire des outils complexes et coûteux. Le département de construction des montages n'a qu'à fabriquer le support, et les spécialistes de la fabrication écrivent le programme de coupe sur la base du modèle 3D à l'aide d'un logiciel de CAO/FAO. Celui-ci définit le tracé des coupes et la vitesse à laquelle le laser avance dans les différentes zones.

La flexibilité du laser 3D s'avère particulièrement utile pour la finition des pièces hydroformées ou embouties. Pour découper une paire de protections de cylindre hydroformées pour la R 1250 GS actuelle dans une ébauche en acier inoxydable et appliquer tous les évidements et les trous, le laser 3D n'a besoin que de quelques minutes.

Sans le laser 3D, nous aurions besoin d'un outil de presse supplémentaire pour l'ébarbage, qui nécessiterait un investissement énorme, et de nombreuses autres étapes de travail pour le perçage, déclare Marc Holder, expliquant les aspects économiques du choix technologique. "Avec leur conception sophistiquée, beaucoup de nos produits ne seraient pas économiquement réalisables autrement."

De bonnes perspectives d'avenir

Il n'est donc pas étonnant que Touratech ouvre constamment de nouvelles applications à cette technologie, sur la base de la vaste expérience qu'elle a acquise avec la découpe laser dans des applications bidimensionnelles et tridimensionnelles au cours des dernières années. "Grâce à sa flexibilité, le laser continue à offrir à nos concepteurs de nouvelles possibilités pour des produits encore plus sophistiqués qui peuvent être fabriqués à des coûts compétitifs", conclut M. Holder. Vous pouvez donc être sûr qu'à l'avenir, nous rencontrerons également beaucoup plus de pièces sur les motos qui sont au moins d'une manière ou d'une autre liées aux lasers.

Le laser 3D découpe le couvercle du boîtier (M.) à partir de la pièce brute emboutie (à l'extrême gauche). La pièce restante est recyclée.

Comment fonctionne un laser

La structure de base d'un laser comprend trois composants: le milieu actif, la pompe et le résonateur.

Le milieu laser peut être un gaz (par exemple, le dioxyde de carbone) ou un solide (par exemple, le verre, le rubis), pour certaines applications, des liquides sont également utilisés.

Le but de la pompe est de "pomper" l'énergie dans le milieu. Des lampes à décharge ou de puissantes diodes électroluminescentes sont souvent utilisées à cet effet. L'irradiation d'énergie dans le milieu provoque l'excitation des atomes qu'il contient. L'excitation (nous connaissons déjà l'équivalent anglais "stimulation" dans l'acronyme laser) signifie, en termes simples, que les électrons qui, à l'état de repos, orbitent autour du noyau atomique à un certain niveau, sont élevés à un niveau supérieur, c'est-à-dire plus éloignés du noyau, par l'apport d'énergie. Cependant, comme les atomes préfèrent exister dans leur état naturel, l'électron soulevé retombe à son niveau d'origine après un certain temps. Pour ce niveau, il possède cependant encore trop d'énergie ; ce surplus est émis sous forme de photon, que les physiciens appellent "particule de lumière", avec une longueur d'onde très spécifique. Au cours de son parcours dans le milieu laser, ce photon excite, avec une certaine probabilité, d'autres atomes dont les électrons, en revenant à leur niveau d'énergie initial, émettent à leur tour des photons. Il en résulte une réaction en chaîne.

Comme les niveaux d'énergie pouvant être occupés par les électrons ont toujours exactement les mêmes valeurs, les photons émis lors du retour au niveau initial ont tous une longueur d'onde identique, qui correspond à la couleur de la lumière. Contrairement à une lampe à incandescence ou au soleil, qui émettent chacun un large spectre de longueurs d'onde différentes et donc de couleurs de lumière, un laser est donc unicolore.

Passons maintenant au troisième élément de base, le résonateur. Dans le cas le plus simple, il s'agit de deux miroirs disposés en parallèle. Les particules de lumière se déplaçant perpendiculairement aux miroirs sont réfléchies et restent dans le résonateur, où elles déclenchent d'autres émissions. Les photons se déplaçant dans d'autres directions quittent tôt ou tard le résonateur et ne jouent alors aucun rôle. Cette direction parallèle du mouvement des particules de lumière permet l'émission extrêmement focalisée du laser, qui, contrairement à la lumière ordinaire, ne se disperse pas.

L'un des deux miroirs est partiellement transparent, de sorte qu'une partie des photons peut quitter le résonateur sous la forme d'un faisceau de lumière monochrome et focalisé de haute intensité.